由于每个月我们公司都有一批零件要拿去磷化出来,老板为了节约开支,就打算自己在工厂里面设一个磷化小流水线。后面就请了他的一个朋友来,跟我们几个技术人员介绍了磷化的具体过程操作。下面就把当初记下来的笔记分享给大家。

一、常见的表面处理类型

非金属类:

磷化:通过磷酸与基体发生化学反应,在集体表面形成结合牢固的磷酸盐层

金属类:

电镀 :通过电化学反应,将金属离子还原从基体表面析出,形成金属保护层

例如:锌铁、锌镍

热浸 :将基体材料浸泡在熔融状态下的金属熔液中,形成高强度的金属结合层

例如:热镀锌

达克罗 :预先将特殊溶液涂敷在基体表面,再通过温度变化将材料固化,生成致密的保护层

二、磷化工艺流程

除绣-脱脂-水洗-表调-磷化-钝化-烘干

脱脂、除锈、水洗等工艺是属于磷化前的预处理,能够防止后续液的污染,也能提高表而磷化的质量。表调能够有效提高表面磷化的质量和均匀性,细化磷化结晶。

各溶液池之间物料的传递需快速,并且中间需加清洗池避免污染。

三、脱脂

零件表面油性物质一般为:

1.矿物油,包括防锈油、润滑油及乳化液

2.防锈添加剂,是防锈油的主要组成部分

3.皂类油脂、脂肪酸,材料变形时需用到的拉延油

表面油污根据黏着度的不同,可分为液体和半固体油污,黏度越大清洗越困难;按油污对于基体的吸附作用能分成极性油污和非极性油污,极性油污能够顽固的吸附在基体上表面,需要用化学反应或者强烈的物理清洗方法来清除。

脱脂的方式:

1.物理清洗:一般是在一定温度下搅排,通过水流引发机械振动,将脂类物质从零件表面脱离。对于表面光洁度要求高的零件可用超声波清洗,通过声波引发的微振动使得表面油污脱离。

2.有机溶剂清理:一般有以下几系,石油系(溶剂汽油、正己烷)、芳香溶剂(甲苯、二甲苯);氯系溶剂(三氢甲烷、四氯乙烯)等。脱脂效率高、适用性广、产量不大

3.碱性水基加表面活性剂清洗:使得动物油、植物油通过皂化反应转变成可溶于水的皂类,常配合表面活性剂降低表面油性物质表面张力,使得其游向溶液内部。常用碱液的有氢氧化钠、碳酸钠、磷酸三钠、硅酸钠,常用的表面活性剂有直链烷基、支链烷基等。

影响脱脂工艺的关键因素:

脱脂温度:通常情况下,随着脱脂温度升高,脱脂更彻底,这是因为温度促进了脱脂的三个关键环节。

1)温度升高降低了油污的黏度

2)加快了滑雪反应速率

3)加速了表面活性剂分子的运动

2.脱脂时间:足够的脱脂时间能够保证零件表面脂类物质清理的更完全,但是在流水线生产中,往往不允许太长时间,一般由预脱脂和浸泡脱脂工艺相互时间配合,从而达到满足磷化的效果。

3.机械作用:压力喷射和循环搅排是影响脱脂质量的关键因素,浸泡脱脂并不是在静止的溶液中浸泡,必须配合循环泵、搅器,使得内部液体不断流动、循环

脱脂剂:由于脱脂效率和脱脂剂浓度并不是一个直线上升的正相关关系,在工业生产中不能忽略经济效益而盲目增加脱脂剂浓度,而是控制浓度处于一个效率最高的范固窗口内,定期测定、补充、调整浓度。对于难以某些难以脱脂的产晶,建议选择多次脱脂,而不是单词高浓度脱脂剂脱脂。

四、除锈、表调

除锈:一般通过抛丸或者酸洗完成

酸洗:工业上常用的除锈工艺为酸洗,常用浓盐酸,对于基体表面氧化物有着很强的溶解作用,反应速率校浓硫酸快~2倍。另外对基体反应反面相对较慢,不容易腐基体或者引发氢脆,但是在高强度螺栓生产中可能因为预防氢脆而使用喷砂抛丸代替。

在除锈工艺中,常温多次除锈是多次实践后得到的效率最高的方式,而且,用旧的二次除锈也可以循环调配至预除锈槽中,实现了工业生产原料的循环使用。

抛丸:抛丸原理是沙料通过喷射,不断撞击到零件表面,通过物理碰撞和打磨,能够有效去除掉表面氧化皮,同时因为能够引起表面微小的形变,改善表面均匀性,提高零件表面硬度,细化表面晶粒,为后续磷化工艺提供一个均匀、易附着的基体表面。

抛丸工艺的关键影响因素是设备、沙粒粗细、装载量和抛丸时间。

表调(表面调整):一般用使用一定浓度的表调剂,是磷化前最后一步表面预处理工艺,对于磷化反应速度、缩短反应时间、磷化晶粒粗细度起着十分重要的作用。

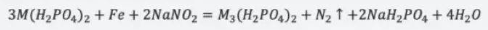

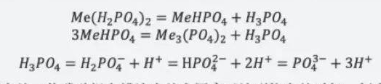

五、磷化原理

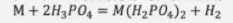

磷化原理:普遍来说,磷化过程就是金属表面与磷化二氢酸反应,在金属的表面生成稳定的不溶性无机化合物膜。

磷化反应具体能分成四个步:

1.金属溶解:金属与磷酸反应,生产一代磁酸铁,析出大量氢气

2.促进剂加速氧化剂促进除去表面的氢气

3.水解反应和磷酸的离解化槽槽液一般是重金属的磷酸盐,在一定浓度下发生水解反应,产生游离的磷酸

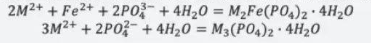

4.磷化膜形成:析出的三价磷酸根和槽液中的金属离子达到饱和的时候,便会结晶到基体表面上。

六、磷化分类

根据磷化液的磷酸盐种类可分为锌磷化、锰磷化和铁磷化等,或者多元磷化比如磷酸锌中加钙,或者磷酸锌中加镍、锰。

按温度分,可分为高温磷化体系(80度以上)、中温磷化体系(50~70)和低温磷化(40度以下)。随着温度的升高,磷化反应得到的磷化膜较厚,耐磨性、表面结合力、硬度等性能较好,但是缺点是耗能偏高、溶液易挥发、磷化膜中易夹杂、磷化层晶粒粗细不均匀等问题。

在紧固件生产过程中,磷化往层往往是被当成一种过渡层,具有一定的耐磨、防止电化学腐蚀作用,但是往往为后续表面处理工艺做准备,比如上油、上蜡,此时磷化层便发挥的更多是过度、附着作用和一定的耐腐蚀作用。

七、磷化的检验方式

通常在磷化后有以下几种检验方法,在生产和验收过程中一般是选取其中几种作为参考。

1.外观:完整细密、无金属亮点、无白灰。

2.耐磨性:通常是进行模拟装配实验,装配式不出现卡死现象。

3.耐蚀性:根据厂商要求进行盐雾试验

4.厚度(重量)测试:在75摄氏度,浸泡在铬酸溶液中,10~15min,除去磷化膜,测量除去磷化膜前后的质量差。

5.微观结构:使用SEM,观测结品形状、大小以及分布情況,普遍要求晶粒越细小越致密质量越好。

6.抗冲击:在一定的冲击力作用下,不产生裂纹。

7.二次附着力:在一定条件下进行耐水温试验后进行的附着力测试为二次附着力测试,使用格画法和胶带剥离后观测剥落等级。

8.孔隙率:放置在14%NaCI和3%的铁氰化钾溶液中,使用表面活性剂质量分数为0.1%的蒸馏水溶液,保存在褐色瓶中24小时,过滤后对滤纸进行空隙分析。

八、磷化的质量影响因素

1.严格控制每一步前处理(除锈、脱脂、表调)的质量,保证磷化前零件表面的的光洁度

2.总酸度:总酸度是反应磷化液浓度的一个重要指标,需要控制成膜离子浓度在一个范国内

3.游离酸度:控制游离酸度的意义在于控制磷化液中磷酸二氢盐的解离度。过低会使得磷酸盐稳定性出现问题,产生额外残渣;过高不能成膜,产生锈蚀。游离酸度和总酸度需要一起配合考虑,结合搅拌程度实际分析。

4.酸比:总酸度和游离酸度的比值。酸比较小,磷化速度慢,所需温度高;酸比较高,磷化时间短,所需温度低。

5.温度:温度、酸比都是要根据磷化池配方整合调控,温度不适会影响化学平衡而使得平衡失控,或产生过度磷化,浪费资源和能源,或磷化不足,磷化膜不完整、致密。

6.时间:控制控制磷化层的厚度,时间过长会会在已磷化的膜面继续生长,形成不致密的琉松层。

7.促进剂:是控制反应平衡的关键,不同种类的促进剂,对于磷化的影响有:稳定性不同额外产生离子、磷化色泽不同。

九、钝化,烘干

磷化后的钝化处理一般指采用含铬的酸性水溶液补充处理,能够进一步提高最终产品的耐蚀性能

钝化的作用:

1.使暴露在空气中的金属进一步氧化,或产生钝化层,填补化膜的空隙,也称为封闭处理

2.含铬的酸性钝化液能够反应掉磷化膜表层疏松结构以及其中的残留物,能够降低磷化膜在电泳时候的溶解量,提高涂抹耐蚀性。

烘干:在零件进行后续表面工艺之前的最后一步,在一定温度下,将零件表面水分蒸发烘干的作用:

为后续表面工艺如(涂油、润滑等)工艺提供干燥的表面

2.去消除水分残留,提高耐蚀性。

另外说明下,磷化是一种比较大的污染环境化学处理,所以,后面国家开始抓环保,我们就放弃自己做这个工艺的处理,直接都给外包做。如果有做这行的老板,一定要处理好污染物再排放,也算是对社会的一点点贡献吧,而且工人在操作的时候一定要注意保护!做这行的人实在是不容易!