铁碳合金相图是钢铁材料科学中的基础工具,广泛应用于金属热处理、冶金等领域。它准确反映了铁碳合金在不同温度下的相变规律,是理解和控制金属材料性能的关键。

一、铁碳合金相图的制作

铁碳合金相图的制作基于实验方法,通过测定不同含碳量的铁碳合金在冷却过程中的温度变化曲线绘制而成。具体步骤如下:

1. 选择样品:选取6种含碳量不同的铁碳合金:

– 合金1:0% C,100% Fe

– 合金2:0.01% C,99.99% Fe

– 合金3:0.02% C,99.98% Fe

– 合金4:0.45% C,99.55% Fe

– 合金5:0.8% C,99.2% Fe

– 合金6:1.2% C,98.8% Fe

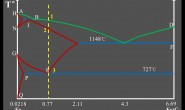

2. 加热和冷却:将这些合金样品加热至1600°C,并以极缓慢的速度冷却,每隔一定时间记录温度数据。

3. 绘制冷却曲线:将温度数据以温度为纵坐标,时间为横坐标,绘制出各合金的冷却曲线。曲线上的转折点表示相变的温度。

4. 形成相图:将每个合金的转折点标注在以温度为纵坐标,含碳量为横坐标的图中,并用光滑曲线连接相同性质的转折点,形成铁碳合金相图。

5. 多种测量方法:为提高数据精确性,实验过程中常采用热分析法、膨胀仪法、X线衍射法等多种方法相结合。

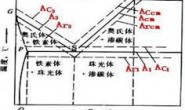

针对已经测绘得到的相图,图中各自母标定点对应的意义等参见下图。

二、铁碳合金相图中的关键曲线及其意义

1. AC线和AE线

– AC线(液态线):表示合金开始凝固的温度。随着含碳量的增加,合金的凝固起始温度逐渐降低。AC线反映了过冷度为0或很小的情况。

– AE线(固态线):表示合金完全凝固的温度。AE线以下,合金完全呈现固态。AC线和AE线之间为液态与奥氏体的混合状态。

2. GS线和GP线

– GS线:表示不同含碳量的奥氏体在冷却过程中开始向铁素体转变的温度。

– GP线:表示奥氏体在冷却过程中完全转变为铁素体的温度。

3. ES线

– ES线:表示奥氏体对碳的溶解度曲线。ES线上的各点表示奥氏体在不同温度下溶解碳的最大量。从1147°C到723°C,奥氏体的最大溶碳量从2.06%降至0.8%。超过溶解度的碳会在温度降低时以渗碳体(Fe3C)的形式析出。

4. PQ线

– PQ线:表示铁素体中最大溶碳量随温度变化的曲线。冷却过程中,碳含量超过PQ线的合金会析出渗碳体(Fe3C)。在铁素体晶界上的渗碳体会降低铁素体的塑性和韧性。

5. PSK线

– PSK线:表示奥氏体的终结线。在PSK线以下,奥氏体完全转变为铁素体、珠光体或二者的混合物。S点为共析点,对应含碳量为0.8%,奥氏体在723°C时发生共析转变,形成珠光体组织。

三、典型组织转变过程

根据相图,不同含碳量的碳钢在冷却过程中的相变规律可以归纳为以下三种典型过程:

1. 含碳量0.8%的碳钢(共析钢)相变

共析钢在冷却过程中经历以下转变:

– 凝固过程:从液态开始,在AC线(约1500°C)开始凝固,完全凝固在AE线(约1420°C)处,形成含碳量0.8%的奥氏体。

– 奥氏体转变:继续冷却到723°C时,奥氏体同时转变为铁素体和渗碳体,形成珠光体(铁素体和渗碳体的混合物)。在室温下,由于铁素体的溶碳能力降低,进一步析出渗碳体(Fe3C)。

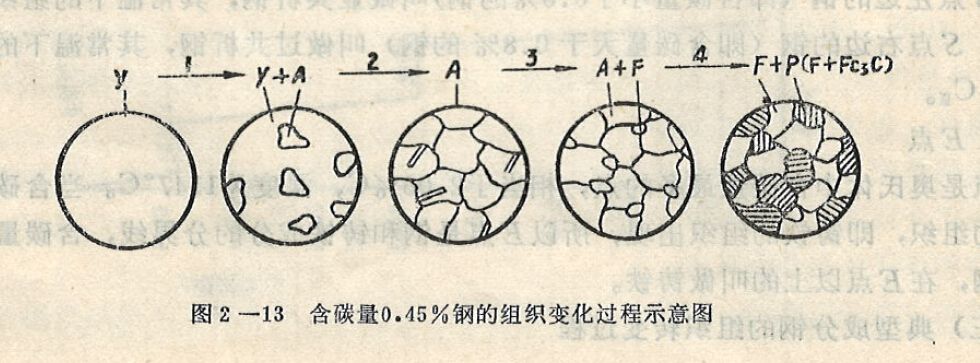

2. 含碳量0.45%的碳钢(亚共析钢)相变

亚共析钢的相变过程如下:

– 凝固过程:从液态在AC线开始凝固,在AE线处完全凝固,形成奥氏体。

– 铁素体析出:冷却到GS线时,奥氏体开始析出铁素体。随着温度进一步降低,奥氏体的含碳量逐渐增加,维持饱和状态的奥氏体继续析出铁素体。

– 珠光体形成:在723°C时,剩余的饱和奥氏体全部共析转变为珠光体。在室温下,也会析出少量的Fe3C。

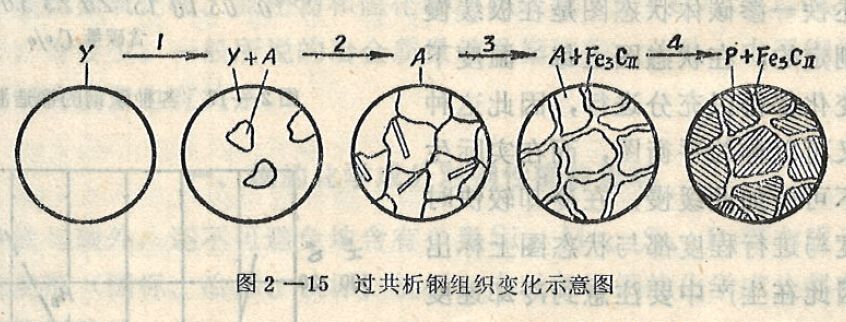

3. 含碳量1.2%的碳钢(过共析钢)相变

过共析钢的相变过程如下:

– 凝固过程:从液态在AC线开始凝固,在AE线处完全凝固,形成奥氏体。

– 渗碳体析出:从E点开始,随着温度降低,奥氏体因溶碳能力不足而析出渗碳体(Fe3C)。同时,剩余奥氏体的含碳量逐渐降低。

– 珠光体形成:在723°C时,剩余的饱和奥氏体共析转变为珠光体。由于渗碳体的存在,过共析钢具有高硬度但低塑性和韧性,尤其是渗碳体在晶界上形成连续网状时,会大幅降低材料的强度和韧性。

四、铁碳相图在生产中的意义

铁碳相图在金属材料的生产和加工中具有重要的指导意义:

1. 热处理工艺的制定:通过相图可以了解不同含碳量的钢在不同温度下的相变规律,指导热处理工艺的制定。例如,通过控制加热和冷却速度,可以调控钢的显微组织,从而实现所需的机械性能。

2. 成分调整:相图揭示了含碳量对钢组织的影响,为钢的成分设计提供依据。通过调整含碳量,可以生产出具有不同性能的钢材,满足各种应用需求。

3. 问题诊断与解决:在实际生产中,出现性能问题时,可以通过相图分析其原因,例如由于过冷度导致的组织异常等,从而采取相应的改进措施。

4. 合金元素的影响:虽然铁碳相图主要讨论纯碳钢,但在实际生产中,钢中常加入其他合金元素。合金元素会影响相变温度和组织结构。了解这些影响,可以更好地控制合金钢的性能。

五、实际生产中的相图应用

在实际生产中,铁碳相图的应用需要考虑过冷度、合金元素等因素。以下是几种常见的情况:

1. 过冷度的影响

过冷度是指合金冷却过程中实际温度低于相图中相变温度的现象。过冷度会影响相变过程和最终组织。例如,过冷度较大时,奥氏体可能直接转变为马氏体,而不是按照相图中的步骤转变为珠光体或铁素体。

2. 合金元素的影响

钢中常添加其他合金元素,如锰、硅、铬等,这些元素会影响相变温度和相图形状。例如,锰能降低奥氏体的形成温度,提高淬透性;硅能强化铁素体,提高强度。实际生产中,需要根据具体情况调整相图的应用。

六、结论

铁碳合金相图是理解和控制钢材性能的基础工具。通过相图,可以了解不同含碳量钢在不同温度下的相变规律,从而指导热处理工艺、成分设计和问题诊断等实际生产过程。然而,在实际应用中,还需要考虑过冷度和合金元素的影响,进行相应的调整和优化。

七、实际案例分析

为了更好地理解铁碳合金相图在实际生产中的应用,我们可以通过以下案例进行分析:

案例1:热处理工艺的优化

某工厂生产的45号钢(含碳量约0.45%)在进行淬火处理后,硬度和韧性无法达到预期。通过分析铁碳合金相图,发现热处理过程中冷却速度过快,导致较多的奥氏体直接转变为马氏体,而未形成理想的珠光体和铁素体混合组织。工厂调整了冷却速度,使其在GP线和PSK线之间缓慢冷却,最终在723°C以下形成均匀的珠光体组织,从而显著提高了材料的韧性和硬度。

案例2:钢材成分设计

在生产耐磨钢时,工厂需要一种高硬度且耐磨损的钢材。通过分析铁碳合金相图,发现提高含碳量能增加渗碳体的含量,从而提高硬度。工厂将含碳量提高到1.2%,并添加适量的铬元素(Cr)以提高渗碳体的稳定性。最终生产出的耐磨钢具有优良的耐磨性能,满足了客户的需求。

案例3:合金元素的影响

在生产高强度结构钢时,工厂需要控制钢材的强度和韧性。通过铁碳合金相图和合金元素的影响分析,工厂在钢中添加了适量的锰(Mn)和硅(Si)。锰能降低奥氏体形成温度,提高淬透性,而硅能强化铁素体,提升强度。通过合理的成分设计和热处理工艺,最终生产出的高强度结构钢具有优良的力学性能。

八、铁碳相图的进一步研究

虽然铁碳合金相图提供了基础的相变规律,但随着科学技术的发展,研究人员不断深入研究铁碳合金的微观组织和相变机制,提出了更为详细和精确的相图模型。例如:

1. 动态相图

传统铁碳相图是基于平衡条件下的研究结果,而在实际生产中,钢材的冷却速度往往较快,导致非平衡相变过程。动态相图考虑了实际冷却速度和非平衡条件下的相变过程,更能贴近实际生产情况。

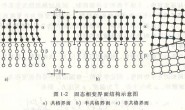

2. 微观组织分析

通过现代显微技术,如扫描电子显微镜(SEM)、透射电子显微镜(TEM)等,研究人员能够详细观察铁碳合金的微观组织,了解相变过程中晶粒的形成和演变过程。这些研究有助于进一步优化热处理工艺和提高材料性能。

3. 合金相图扩展

实际生产中的钢材往往含有多种合金元素,研究人员通过实验和计算模拟,绘制了更为复杂的多元合金相图。例如Fe-C-Cr、Fe-C-Mn等多元合金相图,这些相图为多种合金钢的生产提供了重要的理论依据。

九、总结

铁碳合金相图是金属材料科学中的重要工具,为钢材的热处理、成分设计和性能优化提供了基础理论支持。通过详细分析相图中的各条关键曲线和典型组织转变过程,可以更好地理解不同含碳量钢材在不同温度下的相变规律,从而指导实际生产中的各种工艺操作。然而,实际生产中需要考虑过冷度、合金元素等复杂因素,这需要结合动态相图和微观组织分析进行综合研究和应用。

未来,随着科学技术的进步,铁碳合金相图的研究将更加深入和精细,为钢铁材料的性能提升和工艺优化提供更为强大的理论支持和实践指导。通过不断的研究和应用,铁碳合金相图将在金属材料科学和工程领域发挥越来越重要的作用。